Исследователи перепрофилируют 3D-печать, чтобы найти высокоэффективный материал

Ученые использовали новую технику 3D-печати для создания нового суперсплава с «ранее недостижимым сочетанием высокой прочности, малого веса и устойчивости к высоким температурам».

Одним из факторов, ограничивающих производительность современных электростанций, являются металлы, используемые в лопастях, подшипниках и уплотнениях паровых турбин, которые имеют тенденцию размягчаться и удлиняться задолго до их точки плавления.

Если решить эти проблемы, то вероятно, можно повысить температуру всего, что преобразует тепло в электричество с помощью паровой турбины, что приведет к повышению эффективности и сокращению потерь тепла.

Исследователи из Sandia Labs говорят, что создали высокопроизводительный суперсплав для 3D-печати, который прочнее и легче, чем современные жаропрочные сплавы, используемые сегодня. Свои выводы они опубликовали в журнале Applied Materials Today.

Новый материал, состоящий из 42 % алюминия, 25 % титана, 13 % ниобия, 8 % циркония, 8 % молибдена и 4 % тантала, является примером «многоосновного суперсплава» или MPES.

Большинство сплавов состоят в основном из одного основного элемента в сочетании с низкими концентрациями других элементов для улучшения определенных свойств, но сплавы с несколькими основными элементами имеют высокие концентрации трех или более элементов.

По словам исследовательской группы, широкий спектр этих сплавов демонстрирует большие перспективы по ряду показателей; удельная прочность, трещиностойкость, коррозионная и радиационная стойкость, износостойкость и др. Но подмножество MPES, которое исследовала эта команда, отличается высокой прочностью в условиях высоких температур.

«Удельная прочность MPES по соотношению твердости и плотности составляет 1,8–2,6 ГПа-см3/г, — говорится в исследовании, — значение, превосходящее все известные сплавы, в том числе интерметаллические соединения и традиционные алюминиды титана, тугоплавкие сплавы, и обычные суперсплавы на основе никеля. Эта удельная прочность на 300% выше, чем у Inconel 718, исходя из измеренной пиковой твердости 4,5 ГПа и плотности 8,2 г/см3, что дает соотношение 0,55 ГПа-см3/г».

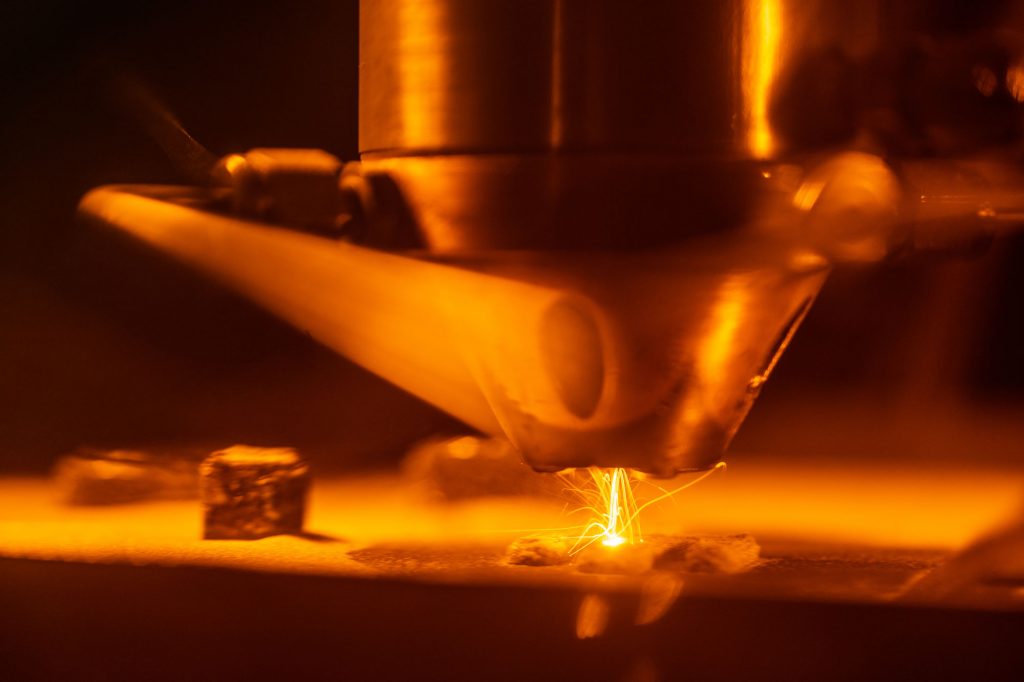

Сплав также разработан специально для 3D-печати в виде порошка, что позволяет создавать из него «необычные наноразмерные микроструктуры», которые, как обнаружила исследовательская группа, «нечувствительны к воздействию температуры 800 ° C в течение одного часа», что выше температур, при которых работает типичная угольная электростанция.

В процессе 3D-печати использовалось «композиционно разделенное, с высоким содержанием примесей» порошкообразное сырье — принтер сам смешивал сплав по мере расплавления составных металлов.

Ученые говорят, что эта работа указывает на более широкий класс материалов MPES, готовых к исследованию, с интересным потенциалом в аэрокосмической отрасли, а также в энергетике.

Они предупреждают, что необходима дальнейшая работа над процессом 3D-печати, прежде чем они смогут надежно производить большие детали из этих сплавов без микроскопических трещин, и что сырье включает в себя некоторые довольно дорогие металлы, которые затруднят масштабирование этого конкретного MPES для более широкого использования в приложениях, где стоимость является высоким приоритетом.

Исследование опубликовано в журнале Applied Materials Today.