Лазерная резка отражающих металлов

Лазерная резка отражающих металлов осуществляется с особой осторожностью из-за возможного повреждения системы линз. По этой причине были разработаны специальные системы и приемы, не снижающие точности реза. Какие это техники?

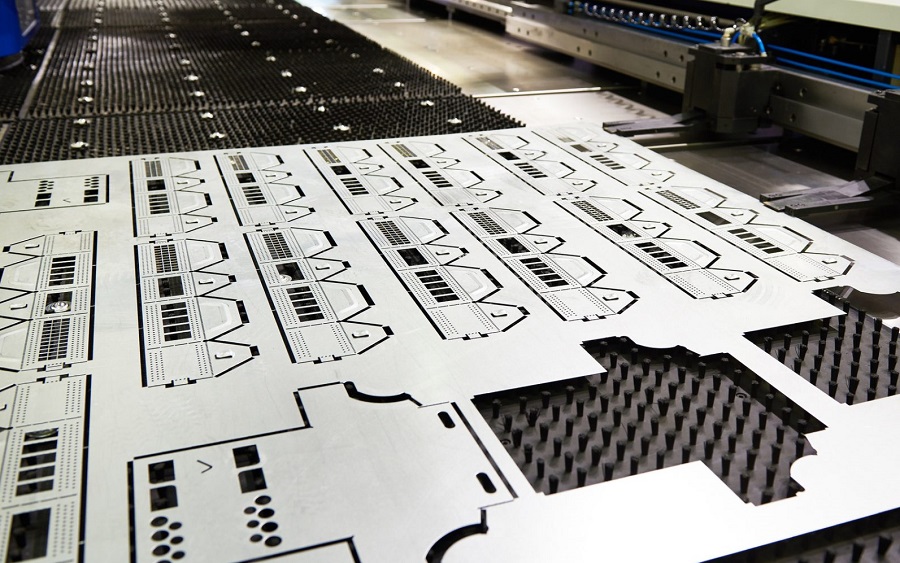

Компании, занимающиеся лазерной резкой, на практике часто сталкиваются с металлами с высокой отражающей способностью, такими как алюминий. Резка этих металлов требует особого внимания и подготовки лазерного резака.

А именно, из-за отражающих свойств таких металлов, небрежная резка или неподготовка шлифуемой поверхности может привести к повреждению линзы лазера. Помимо алюминия, серьезной проблемой может стать лазерная резка нержавеющей стали, которая затем подвергается полировке.

Почему возникают трудности с резкой?

Со2-лазерная резка работает по принципу направления лазерного луча через зеркала и линзы на небольшую поверхность режущего материала. Поскольку лазерный луч на самом деле представляет собой световой луч высокой силы, отражающие свойства металла могут вызвать отклонение лазерного луча. В этом случае обращенный лазерный луч попадает через головку лазерного резака на линзы и систему зеркал, что может привести к повреждению.

Чтобы предотвратить возможное отклонение лазерного луча, необходимо выполнить несколько действий. Светоотражающий металл должен быть покрыт слоем или устройством, поглощающим лазерный луч. Такой подход к резке не влияет на качество и точность реза, а лазерный резак защищен от разрушения.

В дополнение к вышеупомянутой обработке большинство современных станков для лазерной резки имеют встроенную систему самозащиты . Эта система в случае отражения лазерного луча отключает лазерный резак и тем самым предотвращает разрушение линзы. Вся система работает по принципу измерения излучения, то есть его контроля при резке. Однако с развитием технологий были разработаны лазерные резаки, устойчивые к таким явлениям, и называются они волоконные лазеры.

Волоконный лазерный резак

Сегодня, помимо стандартных СО2-лазеров, при лазерной резке металла практикуется также использование волоконного лазера. Технология волоконного лазера — это одна из новейших технологий резки, которая обеспечивает значительно более высокую производительность, чем CO2-лазеры.

Волоконные лазеры используют оптические волокна, которые направляют лазерный луч, вместо сложной системы зеркал. Этот тип лазера является самой быстрой и наиболее экономичной альтернативой лазерной резке металлов, отражающих CO2.

В дополнение к резке волоконным лазером, существует и другой метод, используемый для отражающих металлов — это гидроабразивная резка. Основной причиной использования данного вида – это тот факт, что волоконные лазеры теряют свою эффективность при толщине металла более 5 миллиметров.

Заказать лазерную резку в Санкт-Петербурге вы можете в кампании 3D Print spb.

Список светоотражающих металлов

Ниже приведен список всех отражающих металлов и рекомендации по их резке. Толщина указана в мм.

Алюминий

Толщина: до 10 мм.

Рекомендуемый тип резки: Волоконный лазер

Толщина:10 – 15 мм.

Рекомендуемый тип резки: СО2-лазер

Толщина: более 15 мм.

Рекомендуемый тип резки: Гидроабразивная резка

Латунь

Толщина: до 10

Волоконный лазер

Толщина: 10 – 15

СО2-лазер

Толщина: более 15

Гидроабразивная резка

Медь

Толщина: до 10

Волоконный лазер

Толщина: 10 – 15

СО2-лазер

Толщина: более 15

Гидроабразивная резка

Бронза

Толщина: до 10

Волоконный лазер

Толщина: 10 – 15

СО2-лазер

Толщина: более 15

Гидроабразивная резка

Титан

Толщина: до 8

Волоконный лазер

Толщина: более 8

Гидроабразивная резка

Серебро

Толщина: до 5

Волоконный лазер

Толщина: более 5

Гидроабразивная резка

Золото

Толщина: до 5

Волоконный лазер

Толщина: более 5

Гидроабразивная резка